Elektropolieren

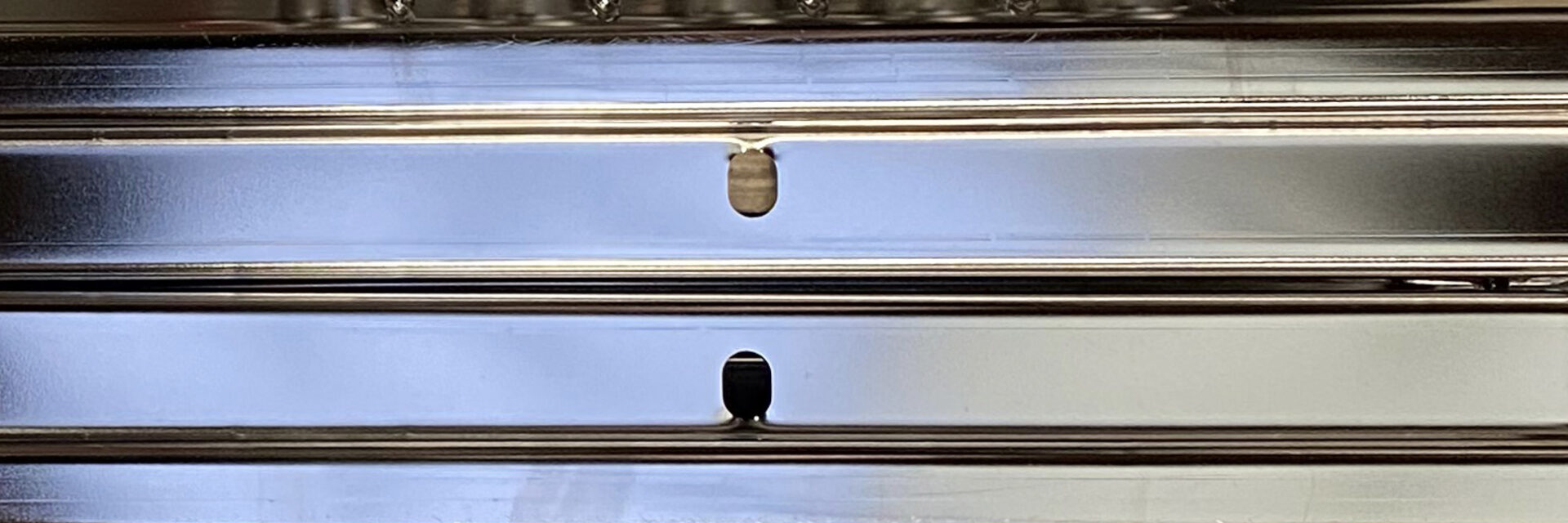

Das Elektropolieren – auch elektrolytisches Polieren bzw. Elektropolitur genannt – wird hauptsächlich bei Edelstählen angewandt. Elektropoliert werden können sowohl austenitische als auch martensitische Legierungen. Beim Elektropolieren wird eine dünne Materialschicht abgetragen. Da die „Spitzen“ in der oberflächennahen Schicht bei diesem Verfahren schneller beseitigt werden als die „Täler“, hat das Elektropolieren einen einebnenden Effekt: Der Oberflächenbereich wird glatter. Und er glänzt.

Angebot anfragen

Das Elektropolieren von Edelstahl hat mehrere wichtige Vorteile. Da sich das Eisen in der Oberfläche des Produkts viel schneller auflöst als das Nickel, kommt es zu einer Anreicherung des Nickels in der Oberflächenschicht, was den Edelstahl noch korrosionsbeständiger macht. Der höhere Nickelgehalt trägt auch zum Glanz bei, wobei jedoch die Glanzintensität immer von der Rauheit und der Zusammensetzung des Grundmaterials abhängt.

Durch das Elektropolieren werden sämtliche Verunreinigungen aus der obersten Werkstoffschicht entfernt und wird diese extrem passiv. Im Vergleich zu mechanisch polierten Oberflächen sind elektrolytisch polierte wesentlich sauberer und passiver. Zudem werden beim mechanischen Polieren Verunreinigungen und Eisenabrieb in die Oberfläche eingebracht. Dagegen werden beim Elektropolieren alle Verunreinigungen aus der Oberfläche beseitigt. Mechanisch polierte Oberflächen haben eine zerklüftete Struktur mit spitzen Zacken, während elektropolierte Oberflächen ein gleichmäßigeres, leicht gewelltes Gefüge aufweisen. Dadurch hat die elektropolierte Schicht weitaus bessere Hafteigenschaften, und das Risiko, dass sich Bakterien in den Poren ansiedeln, ist geringer. Es bleiben weniger Schmutz oder Substanzen an der Oberfläche hängen, und sie ist leichter zu reinigen.

Da es sich um ein elektrolytisches Verfahren handelt, muss mit einer ungleichmäßigen Stromverteilung auf dem Werkstück gerechnet werden. In Ecken und an Innenseiten ist der Poliereffekt geringer, sofern keine Hilfskathoden angebracht werden.

- Nur Edelstahl

- Abtrag der obersten Werkstoffschicht; gleichmäßiges, glänzendes Aussehen

- Höherer Nickel- und Chromgehalt in der Oberflächenschicht

- Sehr saubere Oberfläche und extrem gute Passivität

- Ausgezeichnete Hafteigenschaften

- Geringere Keimanhaftung

- Erheblich verbesserte Korrosionsbeständigkeit

- Elektropolieren an Produktinnenseiten mittels einer Hilfskathode möglich